经过多年市场下的预热,非晶合金在众多领域已经突破了产业化的技术瓶颈限制,甚至达到了量产的水平,特别是在消费电子领域的精密零件研发,多点开花的局面对非晶合金的发展前景十分利好。

像华为推出的折叠屏手机中应用到的非晶合金铰链这类产品多是利用非晶合金在过冷液相区的热塑性特点进行成型加工,这种方法获得的零件往往具有较高的成型精度和表面质量。但是有三维结构要求的大尺寸零件很难通过热塑成型方法制备,铸造成型是较为理想的方式,然而受困于非晶合金易晶化、难加工的缺点,以及现有的喷铸、吸铸、吹铸工艺会导致的气孔缺陷,难以获得令人满意的大尺寸非晶合金结构件。

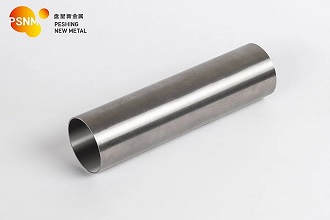

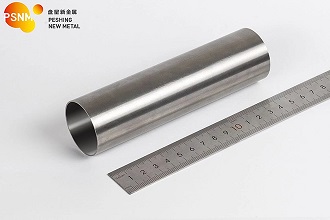

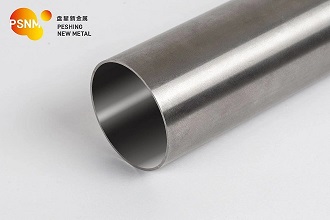

盘星收到美国常春藤名校的合作邀约,他们的研究项目需要制备一根外径40mm、壁厚1mm、长度125mm的全非晶合金管件。常见的非晶合金制品有板材、棒材、带材以及一些热塑成型的零件,在光学器件上也见有毫米级的微管,要求制备的非晶合金管件属于市场空白,没有类似产品的任何报道。

实现这种尺寸的非晶合金管件制备,难点有四:

用什么方法来做?

金属管件的常规的制备方法是砂型铸造、穿孔挤压等方式,但明显不适用于非晶合金。非晶合金制品的制备方法主要有两种,一种是热塑成型,适合小尺寸的低维结构件,明显不适合;另一种是铸造成型,适合厘米级的大尺寸简单结构件,但是常规的喷铸、吸铸、吹铸工艺会导致的气孔缺陷,要求制备的薄壁等径非晶合金管由于壁厚比较薄,气孔的存在将会严重影响产品质量。

目前已有的非晶合金空心管件做出实体的制备方法有江西省科学院应用物理研究所研究在2019年申请专利的非晶合金薄带绕制成管状后固定脱出的方式(http://www.xjishu.com/zhuanli/50/201910137943.html),还有中国科学院金属研究所在2001年采用的离心铸造法(http://www.irgrid.ac.cn/handle/1471x/700280),并成功制造出外部尺寸为φ30*20mm、厚度1mm的ZrAlNiCu非晶合金环。但上述方法均不适合制备出合作所要求的长尺寸,壁厚均匀的薄壁非晶合金管。

用什么非晶合金成分来做?

该管件要求壁厚1mm,且全长125mm,因此就要求所选用的非晶合金成分除了要有很好的非晶形成能力之外,更重要的是在充型时要有极低的粘度,因为全尺寸充型完整必须要求合金熔体或液体在1mm的型腔空隙内可以顺利流动,不会因为表面张力、温度降低导致的粘度变化、熔体或液体与腔壁之间的界面张力停止流动,造成充型不完整,因此,模具材料的选择也需要考虑,模具的散热速率要与选择的非晶合金成分的熔体或者液体的流动性相匹配。非晶合金形成能力较好的Vit1合金是商用最广的合金成分,其在过冷液相区的粘度约为106Pa s(塑料的热塑性成型的理想粘度区间为0-104 Pa s),液相粘度约在10-100Pa s,因此对于Vit1合金基本可以放弃热塑成型的方式,对于液相铸造,该粘度也很难保证在1mm的型腔内顺利流动,因而,Vit1合金不是适宜成分。

模具如何设计?如何保证等径?

该管件的制备模具设计是工艺关键,因为不仅仅需要考虑好如何保证全尺寸充型完整,更为重要的是要设计好脱模方式,常见的预留脱模角的方式,对于这种尺寸较长,壁厚较薄的产品来说,后续的机加工难度相当高,难以保证等径的要求,同时也很容易破坏样品。充型、脱模、等径是该零件模具设计的三个要点:

①充型:要综合考虑合金液体的流动性与模具材料的散热速率(模具材料的选择以及充型方式)的匹配、浇口位置、浇口数量、溢流槽设计等;

②脱模:需要保证脱模方式简便可行,脱模剂会在合金液体冷却时引入异质颗粒同时也会影响液体与模具之间的热量传导,脱模角的设计会增加后续机加工的难度,也难以保证等径的要求。同时,考虑到非晶合金的硬脆特性,多瓣芯模的脱模设计极大可能不适用,脱模过程中薄壁样品极易遭到破坏。

③等径:管件全长125mm,要求管径一致,因而对中间的芯模与外模的相对定位精度要求极高,除了装配时要内外模具同心同轴之外,还要保证在充型时不会因为液流的作用而发生相对位置偏移。

制备这种尺寸规格的非晶合金管件无论是对于行业内现有的工艺水平还是对于盘星技术部门的技术水平来说,都是一个巨大的挑战。盘星金属实验室迅速成立研发小组,该小组综合考虑成型方式、模具冷却、合金熔体流动性、脱模方式、壁厚与长度控制、后处理方式等诸多因素后,决定采用压铸成型方式(该方式成型过程中始终处于高真空状态,没有气体参与,制品不存在气孔等缺陷,采用的是盘星自主设计自主研发的非晶合金压铸成型设备),参考铝合金及塑料注塑成型等工艺特点及其模具设计思路确定了充型方式与浇口设计,查阅了大量非晶合金文献确定了合适的非晶合金成分与模具材料,确定了多套研制方案,仅用20天时间就完成了从方案设计、成分选择、模具设计、合金熔炼、制备成型到后处理加工的全流程工艺探索,并成功制备出了内径40mm、壁厚1mm、全长150mm的等径薄壁非晶合金管,尺寸远超对方预期,顺利完成预研任务,质量也得到了常春藤高校的高度认可。

1mm薄壁等径非晶合金管的成功研发,也成功填补了市场上该类产品的空白,为下游管类产品的应用提供了新的选择,非晶合金管件本身有着极高的机械强度(与钛合金相比,拉伸强度高1.6倍,弯曲与疲劳强度高2倍,Co基非晶可达6.0Gpa)、韧性(Zr基非晶断裂韧性可达60MPa.m1/2)以及优异耐磨耐腐蚀性,同时同规格下非晶合金管件有着远长于传统金属管件的使用寿命和远低于传统金属管件的密度,是传统金属管件的理想替代品,尤其适合应用于服役环境比较苛刻,对合金管件有特殊性能要求的领域,例如海底管道、输油管道等。非晶合金管件的成功研发将推动特殊应用领域重要零部件的更新与升级,寿命与性能将大幅度提高。

在积累了这方面的研发经验之后,盘星金属实验室正在进行进一步的工艺探索与产品研发,薄壁阶梯非晶合金管、薄壁变径非晶合金管等正在研发中。